We zullen steeds minder fabrieken nodig hebben in de toekomst omdat we een klein fabriekje in huis zullen hebben. Er zijn al 3d printers op de markt voor onder de 1000 dollar.

Stel je voor dat je een onderdeel voor je auto nodig hebt en deze gewoon eventjes thuis uitprint, of wat dacht je van deze gitaar:

There's a spider in my guitar: Olaf Diegel's beautifully detailed 3D printed guitars

[Gizmag] has featured many guitars over the years that have veered well away from slight design variations on the ubiquitous Les Paul or Strat body shapes. There have been those which are just stunning (Di Donato/Stereo Acoustic/Tesla Prodigy), others have a look that's both familiar and strange (Ministar/Jetson/Sonic Wind), and others still that are quite frankly bizarre (gAtari 2600/iTar). I think it's fair to say, though, that none have ever looked quite as extraordinarily beautiful as Olaf Diegel's 3D-printed Scarab and Spider electric guitars.

A Professor of Mechtronics at Massey University's School of Engineering & Advanced Technology in Auckland, New Zealand, Diegel told Gizmag that his wonderfully elaborate designs are in the final stages of prototyping ahead of anticipated June availability. He explained that the models featured in the gallery "have their core made out of solid nylon, or aluminum-filled nylon, but the latest (and I think final) design iteration has a core made out of wood, which allows us to better control the resonance and tone of the guitar, which will allow us to do more customization, not just on how the guitar looks, but also on how it sounds."

The Polyamide 2200 or Alumide body of both the prototypes has been created in one piece using an EOS Formiga P100 selective laser sintering system. The Spider has a number of fearsome-looking ODD arachnids positioned throughout its web-like lattice, while there are numerous flowers and insects hanging from the vines of the Scarab. The body shape is rather reminiscent of a Steinberger P-Series headless guitar, with the size being determined by limitations imposed by the current printer. Diegel told us that there are other designs waiting patiently in the wings for the move to a bigger machine, including the wonderful Les Paul-shaped Atom guitar with electrons that actually spin around the nucleus within the open body.

"What makes the technology so great is that we can print all the insects, and intricate detail, inside the guitar bodies all in one piece together with the body," said Diegel. "No assembly needed!"

The designer described the tone offered by the 3D-printed plastic (or plastic/aluminum) instruments as not being quite as bright as guitars with bodies fashioned from wood but the production models should take care of that. These will feature a CNC-machined wood core body surrounded by the 3D-printed plastic open body shape. It's described as being essentially a sleeve that completely envelops the wooden core so that the wood isn't visible, although there is always room to include a stripped away effect to let the stained or natural wood show through strategically-positioned gaps.

Each production model will be uniquely designed for the customer, with some customization possible for the remainder of non-3D-printed hardware (such as neck, pickups, and bridge) and also the chance to replace the ODD branding on the back of the body with a name or logo.

A new website will go live closer to the launch date, when the guitars will be made available to international buyers. Prices are likely to be in the US$3,000 to US$5,000 range.

http://www.zeitnews.org/a(...)printed-guitars.html

Vandaag, maandag 27 januari, is in De Nieuwe Kerk Amsterdam de wereldprimeur voltooid: de geheel in 3D geprinte maquette van de Verboden Stad in Beijing. Om 10.30 uur plaatste Cathelijne Broers, directeur van De Nieuwe Kerk, de print van het laatste van bijna zevenhonderd gebouwen op de plattegrond. Het kostte liefst 112 dagen om het schaalmodel (1:300) van de stad te printen, met vier non-stop draaiende printers van projectpartner Leapfrog. Het 3D-project is onderdeel van de tentoonstelling Ming. Keizers, kunstenaars en kooplui in het oude China, nog te zien tot en met komende zondag, 2 februari. De maquette verhuist daarna naar de belangrijkste bruikleengever van de tentoonstelling, het Nanjing Museum in China. Om de voltooiing te vieren zal in het laatste weekend van de tentoonstelling tussen 13 en 16 uur gratis dim sum worden geserveerd aan de bezoekers.

Leapfrog

Een aantal jaren geleden werd 3D-printen nog slechts op kleine schaal gedaan door grote industriŽle bedrijven met enorm kostbare machines. Nu is deze techniek binnen handbereik gekomen van het grote publiek. Leapfrog is een van de stuwende krachten die de techniek wereldwijd toegankelijk, betaalbaar en gebruiksvriendelijk aan het maken zijn. Het bedrijf is in 2012 opgestart door vier vrienden die elkaar kennen van hun studie in Delft, en verkoopt nu vanuit Alphen aan den Rijn wereldwijd zijn printers. De ‘plug-and-play’ printers worden gebruikt door onder anderen ingenieurs, productontwerpers, architecten, medische onderzoekers en kunstenaars, om snel te kunnen bekijken of hun productontwerpen in het echt ook stand zullen houden (rapid prototyping), of om onderdelen en producten te fabriceren die helemaal zijn toegespitst op hun specifieke behoeften. Met het printen van de Verboden Stad wil Leapfrog de mogelijkheden laten zien die de 3D-printtechniek biedt voor architecten en kunstenaars, en het grote publiek met 3D-printen kennis laten maken.

Bron

Dat denk ik wel ja, qua tijdsdomein zal het afhangen van het gemak van de aansturing, kwaliteit van de consumentenprinters en de prijs voor een printer. De huidige goedkope consumentenprinters hebben nog wel de nodige haken en ogen, maar kosten ook maar een fractie van de industriele variant (die gerust boven de §100.000,- uitkomt)quote:Op donderdag 13 februari 2014 20:11 schreef WoordenShuffelaar het volgende:

Verwachten jullie dat 3D printers even populair zal worden als 2D? Waar hangt dat van af?

In de loop van de tijd zal het steeds goedkoper worden hoogwaardige producten zelf te kunnen printen, zeker als je de designs gewoon van internet kunt plukken (niet iedereen kan omgaan met ontwerptools).

Met het verlopen van het Stratasys-patent en de gewonnen rechtzaak van DSM mbt uv-resins begint de echte groeimarkt eigenlijk net pas te openen.

Gotta love the 21st century

Prijs, gebruiksvriendelijkheidquote:Op donderdag 13 februari 2014 20:11 schreef WoordenShuffelaar het volgende:

Verwachten jullie dat 3D printers even populair zal worden als 2D? Waar hangt dat van af?

Toen Apple met de Laserwriter kwam, de eerste netwerk postscript printer voor de massamarkt (300 dpi) was deze net onder de 7.000 dollar (1985 dollars) was dit een enorme doorbraak, daarvoor koste een HP bijna 13.000 dollar.

Nu heb je voor een paar honderd een kleurenlaserprinter thuis.

Nee want wat heb je eraan om steeds weer schaakstukken en andere kleine kunststof objecten thuis op te laten bouwen.quote:Op donderdag 13 februari 2014 20:11 schreef WoordenShuffelaar het volgende:

Verwachten jullie dat 3D printers even populair zal worden als 2D? Waar hangt dat van af?

Het is leuk voor hobbyisten die aan hun treintjes en bouwpakketjes werken, maar voor normale consumenten zie ik echt geen gebruikstoepassingen waarom je zelf thuis een 3d printer zou moeten hebben.

"Computers in the future may weigh no more than 1.5 tons."quote:Op vrijdag 14 februari 2014 12:47 schreef Basp1 het volgende:

[..]

Nee want wat heb je eraan om steeds weer schaakstukken en andere kleine kunststof objecten thuis op te laten bouwen.

Het is leuk voor hobbyisten die aan hun treintjes en bouwpakketjes werken, maar voor normale consumenten zie ik echt geen gebruikstoepassingen waarom je zelf thuis een 3d printer zou moeten hebben.

- Popular Mechanics, forecasting the relentless march of science, 1949

"I think there is a world market for maybe five computers."

- Thomas Watson, chairman of IBM, 1943

"I have traveled the length and breadth of this country and talked with the best people, and I can assure you that data processing is a fad that won't last out the year."

- The editor in charge of business books for Prentice Hall, 1957

"But what ... is it good for?"

- Engineer at the Advanced Computing Systems Division of IBM, 1968, commenting on the microchip.

"There is no reason anyone would want a computer in their home."

- Ken Olson, president, chairman & founder of Digital Equipment Co, 1977

"This 'telephone' has too many shortcomings to be seriously considered as a means of communication. The device is inherently of no value to us."

- Western Union internal memo, 1876.

"The telephone will be used to inform people that a telegram has been sent."

- Alexander Graham Bell.

"The wireless music box has no imaginable commercial value. Who would pay for a message sent to nobody in particular?"

- David Sarnoff's associates in response to his urgings for investment in the radio in the 1920s.

"The concept is interesting and well-formed, but in order to earn better than a 'C,' the idea must be feasible."

- A Yale University management professor in response to Fred Smith's paper proposing reliable overnight delivery service. Smith went on to found Federal Express Corp.

"Who the hell wants to hear actors talk?"

- H.M. Warner, Warner Brothers, 1927.

"So we went to Atari and said, 'Hey, we've got this amazing thing, even built with some of your parts, and what do you think about funding us? Or we'll give it to you. We just want to do it. Pay our salary, we'll come to work for you.' And they said, 'No.' So then we went to Hewlett-Packard, and they said, 'Hey, we don't need you. You haven't got through college yet.'"

- Apple Computer Inc. founder Steve Jobs on attempts to get Atari and HP interested in his and Steve Wozniak's personal computer.

"Airplanes are interesting toys but of no military value."

- Marechal Ferdinand Foch, Professor of Strategy, Ecole Superieure de Guerre.

"Man will never reach the moon regardless of all future scientific advances."

- Dr. Lee De Forest, inventor of the vacuum tube.

"Everything that can be invented has been invented."

- Charles H. Duell, Commissioner, U.S. Office of Patents, 1899.

"Louis Pasteur's theory of germs is ridiculous fiction".

- Pierre Pachet, Professor of Physiology at Toulouse, 1872

"The abdomen, the chest, and the brain will forever be shut from the intrusion of the wise and humane surgeon".

- Sir John Eric Ericksen, British surgeon, appointed Surgeon-Extraordinary to Queen Victoria 1873.

"If excessive smoking actually plays a role in the production of lung cancer, it seems to be a minor one."

- Dr. W.C. Heuper of the National Cancer Institute, as quoted in the New York Times on April 14, 1954.

"For the majority of People, smoking has a beneficial effect."

- Dr. Ian G. Macdonald, Los Angeles surgeon, quoted in "Newsweek", Nov. 8th 1963.

"640K ought to be enough for anybody."

- Bill Gates, 1981.

"The Transistor is a passing fad."

- Dr. William J. Barclay, EE Department NCSU, 1969.

"Apple... What a Dumb Name for a computer company."

- Glen A. Williamson, deciding between a Sol-20 computer kit & an Apple II, 1979.

"The SBIR respondent's [Williamson] proposal is rejected because of his lack of prior experience dealing with automotive lane trackers."

- USDOT/SBIR evaluator's rejection of SBIR submission: of the only two published papers on the subject, at the time, both had the respondent's name on them.

Voor de mensen die graag een beurs over dit onderwerp bezoeken is er trouwens 26 en 27 februari in veldhoven de rapid pro

Je denkt te beperkt, 3D printen gaat geheel nieuwe producten en concepten brengen.quote:Op vrijdag 14 februari 2014 13:02 schreef Basp1 het volgende:

Ja piet heel leuk, maar als je gewoon logisch nadenkt en weet hoe constructieve materialen normaliter opgebouwd zijn om de atomen en moleculen goed in hun kristalrooster te zitten dan weet je dat zolang we niet atoom voor atoom kunnen bouwen om zo de normale materiaal stucturen te benaderen dit echt niet gaat werken.

Voor de mensen die graag een beurs over dit onderwerp bezoeken is er trouwens 26 en 27 februari in veldhoven de rapid pro

Ik kom al 20 jaar in aanraking met 3d printen, en de evolutie gaat erg traag. Er zijn wel wat innovatieve producten mee gemaakt, maar als men al 20 jaar hiermee bezig is is de innovatie cylcus van deze nieuwe technologie wel ernstig traag.quote:Op vrijdag 14 februari 2014 13:06 schreef Pietverdriet het volgende:

[..]

Je denkt te beperkt, 3D printen gaat geheel nieuwe producten en concepten brengen.

Een mooie discussie tussen mensen met nog veel meer verstand van 3d printen als wij hier hebben:

http://www.theengineer.co(...)ring/1017861.article

Ook hier is men niet zo lyrisch over de daadwerkelijke toepassingen. Maar goed sommigen weten het toch beter.

quote:

De fuel cell stamt al uit 1838. What is your point? Elke grootschalige innovatie is afhankelijk van de omgeving, de tijdsgeest en de technishe mogelijkheden eromheen.quote:Op vrijdag 14 februari 2014 13:27 schreef Basp1 het volgende:

[..]

Ik kom al 20 jaar in aanraking met 3d printen, en de evolutie gaat erg traag. Er zijn wel wat innovatieve producten mee gemaakt, maar als men al 20 jaar hiermee bezig is is de innovatie cylcus van deze nieuwe technologie wel ernstig traag.

quote:Een mooie discussie tussen mensen met nog veel meer verstand van 3d printen als wij hier hebben:

http://www.theengineer.co(...)ring/1017861.article

Ook hier is men niet zo lyrisch over de daadwerkelijke toepassingen. Maar goed sommigen weten het toch beter.

Claimen dat Phil Reeves niet zo lyrisch is over daadwerkelijke toepassingenquote:I expect as we see costs reduce and productivity increase so more applications in the medical, consumer goods, electronics, fashion, footwear and sports will come to light. - Phil Reeves

Persoonlijk gesproken op het 3D event (EHV), hij claimt dat over 15-20 jaar complete wasmachines geprint worden

Ik hou liever markt trends in de gaten aan de hand van bijvoorbeeld Gartners hype cycles dan en columnist die nog niet veel toegevoegde waarde ziet in een bepaalde technologie.quote:[..]

3D printing is here to stay. De penetratie van consumer 3D printing is misschien in twijfel te trekken, maar ik verwacht dat er niemand over 15 jaar vreemd opkijkt als iemand er 1 heeft staan en er daarnaast shops bestaan waar je professionelere prints kan laten maken (zoals de vele copy-shops die er nu al zijn voor 2D prints)

Neem dan in je quote van hem ook de rest van het antwoord mee.quote:Op vrijdag 14 februari 2014 16:48 schreef ace_eleven het volgende:

Persoonlijk gesproken op het 3D event (EHV), hij claimt dat over 15-20 jaar complete wasmachines geprint worden

AM is just another tool in an engineer’s tool box. It is not the catalyst for an industrial revolution; it is simply something to support technology evolutionst.

Terug naar de wasmachine.

Met 1 enkele printer, of met 1 printer voor de trommel, 1 voor de electrische circuits, 1 voor..., enz... Ik zie nog steeds geen machines op de markt die zowel kunststoffen als metalen in een print kunnen maken. Sterker nog het meeste geprinte metalen worden nog nagesintert dan smelten je kunstoffen weer uit je product. Om dan even door te gaan over de wasmachine, daarin zit ook een flink contragewicht zodat deze niet gaat springen dus ook nog wat beton erbij printen. De verende ophanging welke nu van verenstaal gemaakt wordt door kunststof vervangen welke nogal snel bros wordt of onder de vele drukwisselingen snel kapot gaan.

Hier ga ik wel in mee, die trend van printshops is al aan de gang.quote:3D printing is here to stay. De penetratie van consumer 3D printing is misschien in twijfel te trekken, maar ik verwacht dat er niemand over 15 jaar vreemd opkijkt als iemand er 1 heeft staan en er daarnaast shops bestaan waar je professionelere prints kan laten maken (zoals de vele copy-shops die er nu al zijn voor 2D prints)

Veel serieproductie is al zo effcient dat een 3d printer dat gewoon nog lang niet tegen dezelfde kosten, met dezelfde kwaliteiten kan evenaren, en zolang de producten en matrialen niet veranderen voor die producten ze dat ook nooit gaat lukken.

[ Bericht 6% gewijzigd door Basp1 op 14-02-2014 18:01:02 ]

• materiaalkeuze: Ik wil iets dat niet bros is, een klein beetje flexibel omdat de beschermers om de slede geklemd gaat worden. Slijtvastheid is meegenomen maar niet het belangrijkste omdat er vilt onder geplakt wordt

• productie: Online bestellen of naar een 3d-prinstervice? Online bestellen is wellicht wat goedkoper maar dan moet ik een bestand aanleveren en ik heb eerlijke gezegd geen idee van het format. Kan ik dat zelf eenvoudig maken?

He stipje streepje ik zal even meike34 hierop attanderen die kan je waarschijnlijk wel helpen.quote:Op vrijdag 21 maart 2014 21:32 schreef ..-._---_-.- het volgende:

Klein schopje. Ik heb een aantal sledestoelen waarvan er twee hardkunstof vloerbeschermers hebben. Die wil ik ook voor de andere stoelen hebben, maar aangezien ze niet meer te koop zijn wil ik ze laten printen. Wie heeft er goede tips? Wat ik me afvraag is dit:

• materiaalkeuze: Ik wil iets dat niet bros is, een klein beetje flexibel omdat de beschermers om de slede geklemd gaat worden. Slijtvastheid is meegenomen maar niet het belangrijkste omdat er vilt onder geplakt wordt

• productie: Online bestellen of naar een 3d-prinstervice? Online bestellen is wellicht wat goedkoper maar dan moet ik een bestand aanleveren en ik heb eerlijke gezegd geen idee van het format. Kan ik dat zelf eenvoudig maken?

[ Bericht 0% gewijzigd door TheWhiteCowboy op 21-03-2014 22:28:41 ]

Hoi Stipstreep,quote:Op vrijdag 21 maart 2014 21:32 schreef ..-._---_-.- het volgende:

Klein schopje. Ik heb een aantal sledestoelen waarvan er twee hardkunstof vloerbeschermers hebben. Die wil ik ook voor de andere stoelen hebben, maar aangezien ze niet meer te koop zijn wil ik ze laten printen. Wie heeft er goede tips? Wat ik me afvraag is dit:

• materiaalkeuze: Ik wil iets dat niet bros is, een klein beetje flexibel omdat de beschermers om de slede geklemd gaat worden. Slijtvastheid is meegenomen maar niet het belangrijkste omdat er vilt onder geplakt wordt

• productie: Online bestellen of naar een 3d-prinstervice? Online bestellen is wellicht wat goedkoper maar dan moet ik een bestand aanleveren en ik heb eerlijke gezegd geen idee van het format. Kan ik dat zelf eenvoudig maken?

Ik neem aan dat je met sledestoelen bedoeld als in autostoelen? Voor huiselijk gebruik?

Zelf heb ik afgelopen tijd wat dingetjes uitgeprint (eigen ontwerpen) met behulp van 3D hubs en daarbij is mijn beeld wel dat je bij 3DHubs meer keuze hebt, materiaal, kwaliteit van de print en snelheid. Je hebt het over versturen van de file, heb je zelf al een 3D model of juist niet?

Zelf zou ik persoonlijk voor het meer flexibele pla gaan, bij hard plastic heb ik tot nu toe iets te vaak gezien dat prints afbreken op de zwakste plekken, door de opbouw in lagen, 1 overbelasting en het is gedaan met je voorwerp.

Thanks Cowboyquote:Op vrijdag 21 maart 2014 22:22 schreef TheWhiteCowboy het volgende:

[..]

He stipje streepje ik zal even meike34 hierop attanderen die kan je waarschijnlijk wel helpen.

Ik bedoel met sledestoelen geen autostoelen maar zoiets:quote:Op vrijdag 21 maart 2014 22:31 schreef Meike26 het volgende:

[..]

Hoi Stipstreep,

Ik neem aan dat je met sledestoelen bedoeld als in autostoelen? Voor huiselijk gebruik?

Zelf heb ik afgelopen tijd wat dingetjes uitgeprint (eigen ontwerpen) met behulp van 3D hubs en daarbij is mijn beeld wel dat je bij 3DHubs meer keuze hebt, materiaal, kwaliteit van de print en snelheid. Je hebt het over versturen van de file, heb je zelf al een 3D model of juist niet?

Zelf zou ik persoonlijk voor het meer flexibele pla gaan, bij hard plastic heb ik tot nu toe iets te vaak gezien dat prints afbreken op de zwakste plekken, door de opbouw in lagen, 1 overbelasting en het is gedaan met je voorwerp.

De vloerbeschermers worden om de draad geklemd. Ik heb een aantal beschermers, maar hoe ik daar zelf een 3D-bestand van maak zou ik niet weten.

[ Bericht 15% gewijzigd door #ANONIEM op 21-03-2014 22:47:34 ]

Oh sorry, verkeerd gelezen, je hebt ook nog geen 3d model dus?! Wil wel een poging voor je doen anders.

Kan op allebijquote:Op vrijdag 21 maart 2014 22:59 schreef ..-._---_-.- het volgende:

Ik heb nog geen bestanden en ik weet ook niet welk format ik moet hebben. Sorry, ben wel techneut maar n00b op 3d-gebied. Sketchup zeg je? Draait dat op apple of pc?

Op youtube is er ook een kanaal met erg veel tutorials, van absolute beginner tot professioneel tekenaar.

Iemand hier ervaring met zelfbouw 3dprinters? Zoja welke en wat vind je ervan?

Ik heb in Januari dit jaar een cursus 3D printen gevolgd bij het Fablab in Utrecht. Zelfbouw printers zijn erg leuk en dmv het bouwen begrijp je automatisch ook hoe het proces in zijn werking gaat en zal je in de toekomst meer uit je printer (kunnen) halen dan iemand die impulsief een printer koopt, voor erbij.quote:Op maandag 24 maart 2014 15:16 schreef Janpietklaas het volgende:

Ik wil zelf een 3d-printer aan gaan schaffen/bouwen. Wilt iemand toevallig de zijne kwijt?Vast niet...

Iemand hier ervaring met zelfbouw 3dprinters? Zoja welke en wat vind je ervan?

Wel is er toen gewaarschuwd. Een printer zelf bouwen, welk merk/model dan ook, heeft ook zo zijn nadelen. Hoe steviger een printer in elkaar zit, hoe beter je prints worden. Op het Fablab in Utrecht was dit ook te zien door de verschillende bezoekers, die vůůrdat zij gingen printen, eerst even alle Ultimakers (of andere aanwezige printers) langs gingen en te voelen welke het stevigst aanvoelde. Met andere woorden. Heb jij weinig vertrouwen in jezelf als JanpietKlaas-de-printer-bouwer en je zit straks met een zelfbouw printer + te veel speling in het complete apparaat, dan ga je dit terug zien in je prints in de vorm van waaiers of ribbels.

Zelf neig ik ook nog steeds/weer naar die Ultimaker toe, mocht er in de nabije toekomst een printer in huis komen. Cura is een handig en makkelijk programma om te leren en in het omzetten van je model in g-code + je kan er makkelijk zelf modificaties aan verrichten om je printer te verbeteren.

Ook is het een printer die continu 'updates' krijgt aan materialen die deze kan printen.

Voor iemand die zogenaamd meer verstand heeft van 3d-printen dan wij is die opmerking wel erg achterlijk, er zijn nu al geweldige productievoordelen anders dan douchegordijnringen..quote:Op vrijdag 14 februari 2014 13:27 schreef Basp1 het volgende:

[..]

Ik kom al 20 jaar in aanraking met 3d printen, en de evolutie gaat erg traag. Er zijn wel wat innovatieve producten mee gemaakt, maar als men al 20 jaar hiermee bezig is is de innovatie cylcus van deze nieuwe technologie wel ernstig traag.

Een mooie discussie tussen mensen met nog veel meer verstand van 3d printen als wij hier hebben:

http://www.theengineer.co(...)ring/1017861.article

Ook hier is men niet zo lyrisch over de daadwerkelijke toepassingen. Maar goed sommigen weten het toch beter.

[..]

Dat zegt hij toch ook, maar voornamelijk voor industriele en medische toepassingen.quote:Op maandag 24 maart 2014 19:10 schreef pfaf het volgende:

[..]

Voor iemand die zogenaamd meer verstand heeft van 3d-printen dan wij is die opmerking wel erg achterlijk, er zijn nu al geweldige productievoordelen anders dan douchegordijnringen..

De draaddikte is 10mm. Een paar fotootjes verduidelijken misschien wat de bedoeling is:quote:Op zondag 23 maart 2014 08:42 schreef Meike26 het volgende:

Heb er zelf ook nog even over nagedacht en heb wel een leuk idee hiervoor... wat is de diameter van het frame ? 10mm, 15mm of anders ?

Dit ding wordt om de draad geklemd:

Frontaal ziet het er zo uit. De onderkant is vlak zodat er vilt op gelijmd kan worden:

En een schets met de maten. De binnendiameter is 10mm, de opening aan de bovenzijde is 7mm. De kleur is niet heel erg belangrijk zolang het neutraal is. Wat ik nu heb is zwart, maar transparant is misschien ook wel mooi:

[ Bericht 1% gewijzigd door #ANONIEM op 25-03-2014 13:45:32 ]

quote:Op dinsdag 25 maart 2014 13:43 schreef ..-._---_-.- het volgende:

[..]

De draaddikte is 10mm. Een paar fotootjes verduidelijken misschien wat de bedoeling is:

Dit ding wordt om de draad geklemd:

[ afbeelding ]

Frontaal ziet het er zo uit. De onderkant is vlak zodat er vilt op gelijmd kan worden:

[ afbeelding ]

En een schets met de maten. De binnendiameter is 10mm, de opening aan de bovenzijde is 7mm. De kleur is niet heel erg belangrijk zolang het neutraal is. Wat ik nu heb is zwart, maar transparant is misschien ook wel mooi:

[ afbeelding ]

Dat zou heel tof zijnquote:Op dinsdag 25 maart 2014 13:49 schreef Meike26 het volgende:

[..]Zal vanavond of morgenavond even wat gaan maken en renderen...

Heb nu een Velleman k8200 gereserveerd staan op Marktplaats. Morgenavond ophalen als alles in orde is.

Ben student Werktuigbouwkunde en heb ervaring met CAD tekenen. Nu nog leuke ideeŽn voor dingen om uit te printen haha.

Succes ermee !!quote:Op dinsdag 25 maart 2014 14:22 schreef Janpietklaas het volgende:

Thnx voor je reactie Meike. Een ultimaker ligt helaas wat boven me budget. Arme student...

Heb nu een Velleman k8200 gereserveerd staan op Marktplaats. Morgenavond ophalen als alles in orde is.

Ben student Werktuigbouwkunde en heb ervaring met CAD tekenen. Nu nog leuke ideeŽn voor dingen om uit te printen haha.

De stl tbv 3d printen is hier te downloaden.

Kun je als gebruiker ook nog de orientatie van de print bepalen, want volgens mij is dat ding het sterkst als deze over de 30 mm omhoog gebouwd wordt. Ik heb dat ding in ieder geval zo opgebouwd dat de Z richting in die 30 mm zit.

Dat lijkt me juist niet stevig. Dan belast je de print over de vele laagjes, waarbij het zwakste laagje de zwakste schakel word. Door het blokje gewoon horizontaal te printen, rust de stoel op/over de lagen ipv er dwars op te staan.quote:Op dinsdag 25 maart 2014 17:08 schreef Basp1 het volgende:

De ontwerpen op mijn werk kwamen mijn neus uit, dus maar even dat stoelpoot ding gemaakt.

De stl tbv 3d printen is hier te downloaden.

Kun je als gebruiker ook nog de orientatie van de print bepalen, want volgens mij is dat ding het sterkst als deze over de 30 mm omhoog gebouwd wordt. Ik heb dat ding in ieder geval zo opgebouwd dat de Z richting in die 30 mm zit.

Bovendien lijkt het mij beter om voor 6 steuntjes te gaan ipv 4, toch wat minder belasting per steuntje.

Maar als je het horizontaal opbouwt en de gebruiker klikt deze dingen op zijn stoel worden juist de opbouwlagen door het klikken flink belast en ben ik weer bang dat dit product daar afbreekt.quote:Op dinsdag 25 maart 2014 22:22 schreef Meike26 het volgende:

[..]

Dat lijkt me juist niet stevig. Dan belast je de print over de vele laagjes, waarbij het zwakste laagje de zwakste schakel word. Door het blokje gewoon horizontaal te printen, rust de stoel op/over de lagen ipv er dwars op te staan.

Bovendien lijkt het mij beter om voor 6 steuntjes te gaan ipv 4, toch wat minder belasting per steuntje.

En vanuit een design oogpunt gezien lijkt me het maf om een stoel te zien met 6 pootjes op dat frame ipv 4 .

De kunst is dan ook om de lagen dan wat meer kruislings te printen, materiaal zou dan prima een soort silicone of telefoonbumper achtig materiaal kunnen zijn.quote:Op woensdag 26 maart 2014 12:36 schreef Basp1 het volgende:

[..]

Maar als je het horizontaal opbouwt en de gebruiker klikt deze dingen op zijn stoel worden juist de opbouwlagen door het klikken flink belast en ben ik weer bang dat dit product daar afbreekt.

En vanuit een design oogpunt gezien lijkt me het maf om een stoel te zien met 6 pootjes op dat frame ipv 4 .

Hoe moet ik me dat voorstellen lagen kruislings printen?quote:Op woensdag 26 maart 2014 13:37 schreef TheWhiteCowboy het volgende:

[..]

De kunst is dan ook om de lagen dan wat meer kruislings te printen, materiaal zou dan prima een soort silicone of telefoonbumper achtig materiaal kunnen zijn.

En een siliconenachtig materiaal, als het te slap wordt ( te lage shore ) verschuift de persoon de stoel een keer naar de zijkant en de pootjes komen los.

nou ja gewoon de ene laag haaks op de andere zodat je geen makkelijke breuklijnen hebt. Het aantal graden shore is inderdaad iets om rekening mee te houden. ABS of PLA zou ook kunnen maar zijn dan weer vermoedelijk te bros.quote:Op woensdag 26 maart 2014 14:56 schreef Basp1 het volgende:

[..]

Hoe moet ik me dat voorstellen lagen kruislings printen?

En een siliconenachtig materiaal, als het te slap wordt ( te lage shore ) verschuift de persoon de stoel een keer naar de zijkant en de pootjes komen los.

Ik vind het geweldig

1 want als je goed gelezen hebt, heb ik eergisteren dat ding al opgetekend, en in een link gezet.quote:Op donderdag 27 maart 2014 16:19 schreef ..-._---_-.- het volgende:

eel tekenaars zijn er nodig om een stoelpootding te tekenen

Ik vind het g

Het enigste waar wat discussie over is, is hoe (orientatie) en met welke materialen je dit ding het beste zou kunnen produceren.

De meest makkelijke oplossing is gewoon een pvc pijpje kopen, open zagen en om je frame klikken.

Als je nu in de pijpje een paar lijntjes siliconen stopt misschien geeft dat genoeg wrijving om niet te snel eraf te drukken.quote:Op donderdag 27 maart 2014 16:48 schreef ..-._---_-.- het volgende:

Dat pijpje heb ik geprobeerd, maar dan wat mooier dan standaard PVC, en wat dunner maar dat werkt niet. Als je stoel verschuift druk je 'm vroeg of laat van het frame af. Ik wil wel wat verschillende materialen gaan uitproberen. Hopelijk zit er iets tussen dat voldoet.

Ook al zou je deze dingen die er getekend zijn laten printen dan voorzie ik wel dezelfde problemen als met de pijpjes. Alhoewel wat secondelijm bij een goede passing wonderen doet en het voor lange tijd kan fixeren.

http://www.umcutrecht.nl/zorg/nieuws/2014/03/volledige-schedel-geÔmplanteerd.htmquote:Volledige kunststof 3D-geprinte schedel geÔmplanteerd

Lees voor

Voor het eerst ter wereld is bij een patiŽnt een totale schedel vervangen. De 23 uur durende operatie werd succesvol uitgevoerd onder leiding van hersenchirurg dr. Bon Verweij van het UMC Utrecht. Met behulp van 3D print technologie werd een op maat gemaakte schedel van kunststof succesvol geÔmplanteerd bij een 22-jarige vrouw.

De patiŽnte bij wie de nieuwe schedel is geÔmplanteerd lijdt aan een aandoening waarbij met name het schedelbot steeds dikker wordt. “De ziekte manifesteert zich in het begin met zware hoofdpijnen” licht Verweij toe. “Door de dikker wordende schedel komen de hersenen steeds meer onder druk te staan. Uiteindelijk verdween langzaam haar gezichtsvermogen en kreeg zij coŲrdinatiestoornissen. Het was een kwestie van tijd voor andere cruciale hersenfuncties in het gedrang zouden komen en zij zou overlijden. Een ingrijpende operatie was onvermijdelijk, maar een effectieve behandeling voor deze patiŽnten was er tot nu toe niet.” De operatie voerde Verweij uit samen met kaakchirurg dr. Marvick Muradin.

Kunststof schedel

Verweij heeft veel ervaring opgedaan met 3D-reconstructies en printing van schedeldelen voordat hij tot deze klinische toepassing is overgegaan. Wanneer na bijvoorbeeld een ongeval sprake is van zwelling in de hersenen wordt vaak een deel van de schedel tijdelijk weggenomen om de druk in de hersenen te reduceren. Later wordt het eigen schedeldeel weer teruggeplaatst of wordt er gekozen voor een implantaat. “Vroeger werd een implantaat met de hand op de operatiekamer gemaakt van een soort cement waarbij de pasvorm verre van ideaal was”, aldus Verweij. “Nu kunnen dergelijke delen met behulp van 3D printing exact op maat gemaakt worden. Dit heeft niet alleen cosmetisch zeer grote voordelen, maar patiŽnten laten vaak ook een betere hersenfunctie zien ten opzichte van de oude methode.” Samen met een Australisch bedrijf, gespecialiseerd in 3D-printing heeft Verweij de kennis en ervaring ingezet om nu een volledige schedel te vervangen.

Verdere toepassing

PatiŽnten met dergelijke aandoeningen kunnen nu in het UMC Utrecht geholpen worden. Deze techniek kan ook gebruikt worden voor patiŽnten met andere botafwijkingen of bijvoorbeeld voor het herstellen van ernstig beschadigde schedels na een ongeval of bij schedeltumoren.

Alles is goed gegaan. Verweij: “Het is nu bijna drie maanden later. De patiŽnt heeft haar gezichtsvermogen weer volledig terug, is klachtenvrij, is weer aan het werk en het is vrijwel niet te zien dat ze ooit geopereerd is.”

Nee, niet helemaal wel onderdelen.quote:Op donderdag 3 april 2014 17:37 schreef Schonedal het volgende:

Kun je nu ook een 3D printer door een 3D printer laten maken?

Wereldprimeur: Joos (9) kan arm weer gebruiken dankzij 3D-printer

© photo news.

Experts gaven Joos Van Dyck (9) weinig hoop: zijn scheefgegroeide arm, een resultaat van een zware breuk, zou nooit meer beter worden. Tot 3D-printing het tegendeel bewees: dankzij een nieuwe, op maat van de patiŽnt gemaakte technologie van het Leuvense bedrijf Materialise herwon Joos de volledige functionaliteit van zijn arm.

© photo news.

Dankzij geprinte 3D-mallen en een eveneens geprint verbindingsplaatje weet de chirurg perfect hoe hij dat laatste op de gescheurde botten van de patiŽnt moet aanbrengen. © kos.

Door een ongelukje op de speelplaats liep de kleine Joos uit Brasschaat drie jaar geleden een complexe dubbele onderarmbreuk op. "Die breuk is heel slecht geheeld, waardoor Joos met een scheve, slappe arm bleef rondlopen", vertelt mama Kathleen Verlinden. "We merkten dat hij zijn arm tijdens het spelen amper gebruikte, en hij kloeg ook dat hij geen gevoel meer had in zijn vingertoppen."

De huisarts, kinesist en kinderarts hadden allen dezelfde slechte boodschap voor de ouders van Joos: "Er was weinig aan te doen, we konden enkel hopen dat zijn toestand mettertijd wat zou verbeteren", zegt Kathleen. "Maar daar konden wij ons niet bij neerleggen. We maakten ons vooral zorgen over Joos zijn toekomst: door zijn handicap waren bepaalde studies en beroepen meteen uitgesloten."

De zoektocht eindigde bij het AZ Sint-Monica in Deurne, waar orthopedisch chirurg Frederic Verstreken zich specialiseert in het gebruik van 3D-planningstechnieken, patiŽnt-specifieke instrumentatie en op maat gemaakte, 3D geprinte plaatjes om de scheefgegroeide botten terug recht te laten groeien.

Sterker nog: de specifieke behandeling van Joos is zelfs een wereldprimeur.

LEES HET VOLLEDIGE VERHAAL VANDAAG IN HET LAATSTE NIEUWS, OOK VERKRIJGBAAR IN DIGITALE VERSIE

© photo news.

(HLN)

Astronauten in ISS krijgen in augustus een 3D-printer

Een 3D-printer speciaal ontwikkeld voor gebruik in het internationale ruimtestation gaat iets eerder dan gepland al de ruimte in. De 3D-printer zal in augustus door SpaceX in het ISS worden afgeleverd.

Dat maakt Made in Space – de producent van de 3D-printer – bekend. NASA heeft de 3D-printer aan tal van testen onderworpen. Ook zijn de eerste serie voorwerpen die de 3D-printer straks aan boord van het ruimtestation moet gaan printen, uitgebreid getest. De printer en objecten hebben al die testen glorierijk doorstaan, dus heeft NASA besloten dat de printer klaar is voor zijn eerste ruimtereis. En daarom is ook de lancering van deze 3D-printer iets vervroegd. Niet dit najaar, maar in augustus kiest deze al het luchtruim.

Printen maar!

Zodra de 3D-printer in het ISS geÔnstalleerd is, zal deze 21 objecten printen. Het gaat dan onder meer om onderdelen en gereedschappen. Deze zullen weer terug naar de aarde worden gestuurd. Daar worden de objecten – die in een ruimte met beperkte zwaartekracht zijn geproduceerd – uitgebreid geanalyseerd.

PRINTEN IN DE RUIMTE

Overigens zullen niet alleen astronauten gebruik gaan maken van deze eerste 3D-printer in de ruimte. Ook onderzoekers en bedrijven op aarde kunnen de 3D-printer gebruiken om in de ruimte te printen.

Opvolger

Als deze 3D-printer goed functioneert, wil Made in Space een opvolger bouwen. Het bedrijf denkt dan aan een permanente 3D-printer die – dankzij de kennis die de experimenten met deze eerste 3D-printer opleveren – weer net ietsje beter is.

Naar verwachting zal de 3D-printer de kosten van de ruimtevaart terugdringen. Als astronauten bepaalde onderdelen en gereedschappen ter plekke kunnen printen, hoeven deze niet meer stuk voor stuk naar het ISS vervoerd te worden. Dat scheelt een hoop geld. Daarnaast stelt een 3D-printer astronauten in staat om in onvoorziene situaties direct de benodigde gereedschappen of oplossingen te printen waar anders wellicht enkele weken of maanden op gewacht zou moeten worden.

(scientias.nl)

Constant de 3d printer snel rondslingeren en zo mbv de middelpuntzoekende kracht een zwaartekracht nabootsen?quote:Op zondag 15 juni 2014 21:44 schreef Maanvis het volgende:

hoe maken ze die zwaartekracht waar dat ding in werkt? zit zoiets in het ISS?

quote:http://www.nu.nl/weekend/(...)u-in-huis-staat.html

Waarom er voorlopig nog geen 3d-printer bij u in huis staat

Bijna elke week verschijnt een nůg snellere, nauwkeurigere of goedkopere 3d-printer. Toch zijn er nog maar weinig consumenten die van de technologie gebruikmaken om hun eigen objecten te printen. Wanneer begint die 3d-print-revolutie nou echt?.....

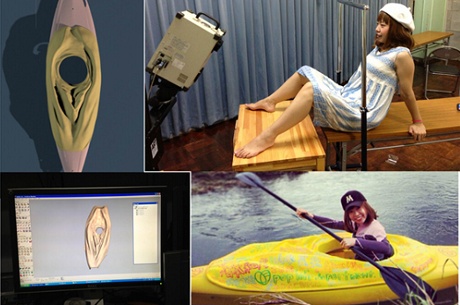

quote:Vagina selfie for 3D printers lands Japanese artist in trouble

Megumi Igarashi, aka Rokudenashiko, arrested for emailing digital template of her genitalia to supporters of her art

quote:

http://www.nu.nl/tech/383(...)line-3d-printen.html

Wat lief van ze

http://nasa3d.arc.nasa.gov/models/printable

Is het realistisch om je printer terug te verdienen door 3d objecten te verkopen via een dergelijke service? Ik heb zelf ook niet echt iets om te printen nodig dus zou het leuk zijn als ik voor andere mensen kan printen.

Nee, dat verdien je niet zomaar terug. Het is misschien een leuk extraatje om 'wat' terug te krijgen omdat je je printer eigenlijk uitleent aan een ander. Er op verdienen doe je niet. Het enige wat je er dus wellicht uithaalt en op terug kan verdienen (of eerder gezegd, goedkoper maakt) is je filament.quote:Op donderdag 28 augustus 2014 20:09 schreef borbit het volgende:

Ik zit te kijken naar 3dhubs.com. Een soort marktplaats voor 3d print opdrachten. Ik kan op geen enkele manier inzien hoeveel opdrachten er daadwerkelijk gedaan worden. Ze zijn gul met aantallen aangemelde printers (6000+) maar niet over de daadwerkelijke opdrachten.

Is het realistisch om je printer terug te verdienen door 3d objecten te verkopen via een dergelijke service? Ik heb zelf ook niet echt iets om te printen nodig dus zou het leuk zijn als ik voor andere mensen kan printen.

En het is gewoon leuk/handig om je eigen printer te hebben. Hier zijn we ook al enige tijd aan het kijken of en wanneer er een printer gaat komen. Kan binnen nu en een paar maanden zijn, of over 2 jaar. Mijn 3d tekenhobby is ook even op een laag pitje vanwege ander werk dat ik nu heb.

Verdiep je er gewoon langzaam in, zoek uit wat je er zelf mee wil bereiken (vooral qua kennis) en zoek de juiste printer bij je wensen (wat ook al geen makkie is).

Ik heb op advies van een 3D print winkel (MakerPoint) toch besloten om Sketchup achter mij te laten en z.s.m. te beginnen met een geavanceerder programma. Ben op Rhino uitgekomen en voor weinig een Rhino V4 licentie kunnen overnemen. Legaal dus en nu is het de bedoeling om bekend te worden met dit programma.

Een nadeel t.o.v. SketchUp zie ik al wel. Van SketchUp kan je echt honderden tutorials en tips vinden, van Rhino is het maar mondjesmaat en vooral de bedoeling dat je ergens een cursus afneemt.

Iemand tips waar ik gratis ergens tutorials kan vinden om te starten met Rhino ? Ik wil later heus wel een boek kopen of cursus volgen, maar nu vooral de bedoeling een start te maken in het programma. Blender vond ik niets en uit de paar video's die ik heb gezien, leek Rhino mij wel gebruiksvriendelijker.

Ja klopt, ik had zitten kijken en veel Spaanstalige tuts gevonden en ook basic video's die eigenlijk nog te veel buiten bereik zijn voor de echte noob's, zoals ik dus... had het zoeken op YT al gestaakt dus. Maar bedankt voor de tip om toch nog even verder te zoeken, ik heb nu een kanaal gevonden met de juiste video's om mee te beginnen en het programma te leren kennen.quote:

Deze dus ;

Een 2D printer werkt toch ook in nulzwaartekracht?quote:Op zondag 15 juni 2014 21:44 schreef Maanvis het volgende:

hoe maken ze die zwaartekracht waar dat ding in werkt? zit zoiets in het ISS?

Zwaartekracht is volgens mij niet nodig voor een 3D printer om iets te fabriceren omdat bij het proces de materie in gesmolten toestand verspoten wordt en direct weer afkoelt waarbij het stolt en op het object vasthecht.

Een inktjetprinter werkt zeer eaarschijnlijk niet in nul zwaartekracht net als een gewone balpen.quote:Op zaterdag 1 november 2014 21:30 schreef Schonedal het volgende:

[..]

Een 2D printer werkt toch ook in nulzwaartekracht?

Zwaartekracht is volgens mij niet nodig voor een 3D printer om iets te fabriceren omdat bij het proces de materie in gesmolten toestand verspoten wordt en direct weer afkoelt waarbij het stolt en op het object vasthecht.

Of het goede zijn, dat is dan wel weer de vraag. De multi-fillament printers zijn toch wel het meest gewild.

quote:Wetenschappers maken 'chemisch 3d-printen met moleculen' mogelijk

Onderzoekers van drie Amerikaanse universiteiten ontwikkelden een machine voor het geautomatiseerd maken van verschillende soorten biomoleculen. Zo kunnen met slechts een klein aantal chemicaliŽn duizenden soorten biomoleculen gemaakt worden.

Het proces waar de machine voor gebruikt wordt, en dat veel weg heeft van 3d-printen op moleculair niveau, staat vrijdag beschreven in de laatste editie van Science. Met de machine is het mogelijk om op een goedkope manier snel en flexibel verschillende biomoleculen of small molecules te synthetiseren, die bijvoorbeeld voorkomen in bijzondere planten. Zo lijkt het synthetiseren van een complex molecuul uit verschillende chemische basisingrediŽnten heel simpel, maar dat is het niet, zegt hoofdontwikkelaar Martin Burke op PopularMechanics.

"Er zijn veel moleculen in de natuur met bijzondere eigenschappen en die zijn heel moeilijk na te maken. Ook kun je die niet bij de laboratoriumgroothandel krijgen," zegt Burke. "De algemene aanname is lang geweest dat je per molecuul een eigen manier moet verzinnen om ze te kunnen bouwen, zeker als je er een geautomatiseerd proces van wilt maken. Wij hebben laten zien dat je steeds hetzelfde systeem kunt gebruiken en toch steeds radicaal verschillende moleculen kunt bouwen. Je hoeft alleen maar het stap-voor-stap proces aan te passen."

De nieuwe machine simplificeert het synthetiseren tot een aantal algemene stappen. Elke stap vereist een aantal startchemicaliŽn die in verschillende bouwblokken aangeboden worden. De machine biedt een bouwblok aan, waarna er tot een chemische reactie wordt aangezet. Vervolgens worden de bijproducten verwijderd. Zo wordt elk molecuul langzaam van de grond op opgebouwd.

Op deze manier weet de machine duizenden verschillende chemicaliŽn te maken in veertien verschillende klassen van biomoleculen. Helaas is niet alle informatie vrijelijk beschikbaar, zoals de manier om de gewenste moleculen te scheiden van de te verwijderen bijproducten.

Small molecules worden onder andere gebruikt voor medicijnen, oleds en fotovoltaÔsche cellen. De machine kan mogelijk helpen bij onderzoek naar oleds en zonnecellen voor elektronica, door sneller verschillende varianten van de moleculen en hun eigenschappen te kunnen testen.

http://www.nature.com/new(...)mc_id=FBK_NatureNews

Dit gaat 3D printen een flinke boost geven.

3-D printing with metals achieved

Researchers have found a way to 3D print structures of copper and gold, by stacking microscopically small metal droplets. These droplets are made by melting a thin metal film using a pulsed laser. 3D printing is a rapidly advancing field, that is sometimes referred to as the 'new cornerstone of the manufacturing industry'. However, at present, 3D printing is mostly limited to plastics. If metals could be used for 3D printing as well, this would open a wide new range of possibilities. Metals conduct electricity and heat very well, and they're very robust. Therefore, 3D printing in metals would allow manufacturing of entirely new devices and components, such as small cooling elements or connections between stacked chips in smartphones.

Ben nog redelijk nieuw op dit gebied en wil er best iets voor uitgeven, wellicht heeft iemand advies voor me waar op te letten.

De TU delft heeft een fietsframe 3d geprint.

http://www.dezeen.com/201(...)-mx3d/#disqus_thread

Ik vind het er niet uitzien en ben benieuwd naar een wat langere dynamische belasting van deze gestapelde lassen.

Ik ben een beetje cynisch, weet iemand hier hoe het met veel bombarie aangekondigde project staat van het 3d print huis in amsterdam.

3D-printer spuugt voor het eerst een menselijk hoornvlies uit

Het kan een einde maken aan het grote tekort aan hoornvliezen dat er momenteel is.

Onderzoekers van Newcastle University hebben de primeur. Zij zijn erin geslaagd om een hoornvlies te printen. En dat printen zelf duurt slechts tien minuten.

Potentie

“Onze 3D-geprinte hoornvliezen zullen nu verder getest worden en het zal nog enkele jaren duren voor we in de positie zijn dat we ze kunnen transplanteren,” stelt onderzoeker Che Connon. “Maar wat wij hebben aangetoond, is dat het mogelijk is om hoornvliezen te printen (…) en dat deze benadering de potentie heeft om het wereldwijde tekort aan hoornvliezen op te lossen.”

Bio-inkt

Om te kunnen printen, heb je natuurlijk ‘inkt’ nodig. De onderzoekers maakten deze van stamcellen afkomstig uit een gedoneerd hoornvlies. Die stamcellen werden vervolgens gemengd met alginaat en collageen. Zo ontstond een oplossing die geprint kon worden, een soort bio-inkt. Die bio-inkt werd vervolgens in concentrische cirkels geprint, zodat de vorm van een menselijk hoornvlies ontstond. Vervolgens toonden de onderzoekers aan dat de stamcellen in het geprinte hoornvlies zich gingen ontwikkelden. “Veel teams wereldwijd hebben gezocht naar de ideale bio-inkt om dit proces mogelijk te maken,” vertelt Connon. “Onze unieke gel – een combinatie van alginaat en collageen – houdt de stamcellen in leven en produceert tegelijkertijd een materiaal dat stijf genoeg is om in vorm te houden, maar ook zacht genoeg is om uit het pijpje van een 3D-printer te worden geknepen.”

Een geprint hoornvlies. Afbeelding: Newcastle University.

Op maat

De onderzoekers hebben verder aangetoond dat ze op deze manier een ‘hoornvlies op maat’ kunnen maken. Ze maakten hiertoe een scan van een oog. En vervolgens gebruikten ze die data om een hoornvlies te printen dat – qua maat en vorm – op dat oog paste.

Het hoornvlies vormt de buitenste laag van ons oog en is zeer belangrijk voor scherp zicht. Maar het is ook heel kwetsbaar. Ziektes en beschadigingen liggen namelijk op de loer. Dergelijke problemen kunnen leiden tot onscherp zicht of zelfs blindheid. Soms is het vervangen van het hoornvlies de enige optie. Maar er worden te weinig hoornvliezen gedoneerd om aan de vraag te kunnen voldoen. Vandaar dat het printen van passende hoornvliezen als een voorzichtige doorbraak kan worden gezien. Vervolgonderzoek zal echter uit moeten wijzen of deze geprinte hoornvliezen mensen echt hun zicht terug kunnen geven.

(scientias.nl)